6ES7231-7PC22-0XA0代理直销

更新:2023-10-26 04:00 编号:22376247 发布IP:101.85.196.90 浏览:3次

- 发布企业

- 浔之漫智控技术(上海)有限公司商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第3年主体名称:浔之漫智控技术(上海)有限公司组织机构代码:91310117MA1J3R698D

- 报价

- 请来电询价

- 品牌

- 西门子

- 型号

- 模块

- 产地

- 德国

- 关键词

- 西门子总代理商,西门子PLC模块代理商,西门子中国授权代理商,西门子S7-1200模块代理商

- 所在地

- 上海市松江区广富林路4855弄88号3楼

- 联系电话

- 15821971992

- 全国服务热线

- 15821971992

- 经理

- 聂聪 请说明来自顺企网,优惠更多

详细介绍

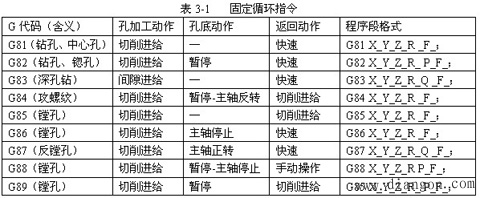

一、数控车床的编程特点 |

一、数控铣床的特点 |

| 成立日期 | 2019年09月10日 | ||

| 法定代表人 | 袁宜男 | ||

| 注册资本 | 5000000 | ||

| 主营产品 | 西门子PLC模块、CPU模块、DP通讯电缆、6GK交换机、低压电器授权总代理商、代理商中国授权一级总代理商 | ||

| 经营范围 | 从事智能科技、自动化科技、机电领域内的技术开发、技术转让、技术咨询、技术服务,工业自动化设备安装,工业自动化控制设备、电气设备、机电设备、电子产品、五金产品、金属材料、仪器仪表、橡塑制品销售,商务信息咨询,软件开发,建筑装修装饰建设工程专业施工,建筑安装工程(除特种设备),机械设备租赁(不得从事金融租赁),物业管理。工业自动化设备加工、销售。【依法须经批准的项目,经相关部门批准后方可开展经营活动】 | ||

| 公司简介 | 浔之漫智控技术(上海)有限公司是中国西门子的合作伙伴,公司主要从事工业自动化产品的集成,销售和维修,是全国知名的自动化设备公司之一。公司坐落于中国一线城市上海市,我们真诚的希望在器件的销售和工程项目承接、系统开发上能和贵司开展多方面合作。以下是我司主要代理西门子产品,欢迎您来电来函咨询,我们将为您提供优惠的价格及快捷细致的服务!西门子华东区域代理SIEMENS可编程控制器1、SIMATICS7系列 ... | ||

- 西门子6ES7231-0HF22-0XA0详细使用3UG4621/3UG4622监控继电器3UG4621或3UG4622电流监控继... 2023-10-26

- 西门子6ES7231-0HC22-0XA8详细使用SIRIUS3UG4622监控继电器继电器监控单相AC电流(rms值)和DC电流... 2023-10-26

- 西门子6ES7223-1PM22-0XA8详细使用1、刀具的选择应满足:安装调整方便、刚性好、精度高、耐用度高等要求。1)刀具主要... 2023-10-26

- 西门子6ES7223-1BM22-0XA8详细使用根据被加工零件图纸,按照已经确定的加工路线和允许的编程误差,计算数控编程所需要的... 2023-10-26

- 西门子6ES7223-1PL22-0XA8详细使用1)G00、G01、G02、G03快速点定位G00X(U)_Z(W)_;直线插补... 2023-10-26

6ES7231-7PB22-0XA8代理直销品牌:西门子

6ES7231-7PB22-0XA8代理直销品牌:西门子 6ES7231-0HF22-0XA0代理直销品牌:西门子

6ES7231-0HF22-0XA0代理直销品牌:西门子 6ES7231-0HC22-0XA8代理直销品牌:西门子

6ES7231-0HC22-0XA8代理直销品牌:西门子 6ES7223-1PM22-0XA8代理直销品牌:西门子

6ES7223-1PM22-0XA8代理直销品牌:西门子 6ES7223-1BM22-0XA8代理直销品牌:西门子

6ES7223-1BM22-0XA8代理直销品牌:西门子 6ES7231-7PD22-0XA8代理直销品牌:西门子

6ES7231-7PD22-0XA8代理直销品牌:西门子 6ES7231-7PF22-0XA0代理直销品牌:西门子

6ES7231-7PF22-0XA0代理直销品牌:西门子 6ES7232-0HB22-0XA8代理直销品牌:西门子

6ES7232-0HB22-0XA8代理直销品牌:西门子 6ES7232-0HD22-0XA0代理直销品牌:西门子

6ES7232-0HD22-0XA0代理直销品牌:西门子 6ES7235-0KD22-0XA8代理直销品牌:西门子

6ES7235-0KD22-0XA8代理直销品牌:西门子